Enjeksiyon Kalıp Tasarımı: Fikirden Üretime Hassas Mühendislik

Enjeksiyon kalıp tasarımı, bir plastik parçanın seri üretimi için gereken kalıbın dijital ortamda (CAD) planlanması ve mühendisliğinin yapılması sürecidir. Bu aşama, tüm üretim sürecinin beynidir.Yapılan en ufak bir tasarım hatası, üretimde binlerce hurda parçaya, gecikmelere ve muazzam maliyet kayıplarına yol açabilir. Başarılı bir kalıp tasarımı ise; verimli döngü süreleri, yüksek parça kalitesi ve kalıbın uzun ömürlü olmasını garanti eder.

Kalıp Tasarım Sürecinin Aşamaları

Başarılı bir kalıp tasarımı, adım adım ilerleyen sistematik bir süreçtir:

1. Parça Analizi ve Üretilebilirlik (DFM)

Her şey, üretilecek olan plastik parçanın 3D modeli ile başlar. Tasarımcı, bu parçayı analiz ederek şu soruları sorar:

- DFM (Design for Manufacturability – Üretilebilirlik için Tasarım): Parçanın geometrisi enjeksiyonla basılmaya uygun mu?

- Malzeme: Hangi plastik hammadde kullanılacak? (Örn: ABS, PP, PC). Bu, kalıbın çekme payını (shrinkage) doğrudan etkiler.

- Duvar Kalınlıkları: Et kalınlıkları mümkün olduğunca eşit mi? Ani kalınlık değişimleri, parçada çökme (sink mark) veya çarpılma (warpage) yaratır.

- Ters Açılar (Undercuts): Parçanın kalıptan çıkmasını engelleyecek girintiler veya delikler var mı? Varsa, bunlar için maça (slider) veya lifter mekanizmaları gerekecektir.

- Draft Açıları (Kalıptan Çıkma Açıları): Parçanın dikey duvarları, kalıptan kolayca sıyrılması için hafif eğimli (genellikle 0.5° – 2°) olmalıdır.

2. Kalıp Konsept Tasarımı (İlk Planlama)

Parça analizi bittikten sonra, kalıbın genel yapısı planlanır:

- Kavite (Göz) Sayısı: Kalıp her baskıda kaç adet parça üretecek? (Tek gözlü mü, çok gözlü mü?)

- Ayrım Hattı (Parting Line): Kalıbın hangi çizgiden ikiye ayrılacağı belirlenir. Bu, parçanın üzerinde kalacak ince bir çizgiyi (çapak) belirler ve en az görünen yere planlanmalıdır.

- Yolluk Tipi: Soğuk yolluk (daha düşük kalıp maliyeti, hammadde firesi) mu, yoksa Sıcak yolluk (yüksek kalıp maliyeti, sıfır fire, hızlı döngü) mu kullanılacak?

- Giriş (Gate) Yeri: Erimiş plastiğin parçaya nereden gireceği belirlenir. Bu, parçanın dolumunu, görünümünü ve mukavemetini doğrudan etkiler.

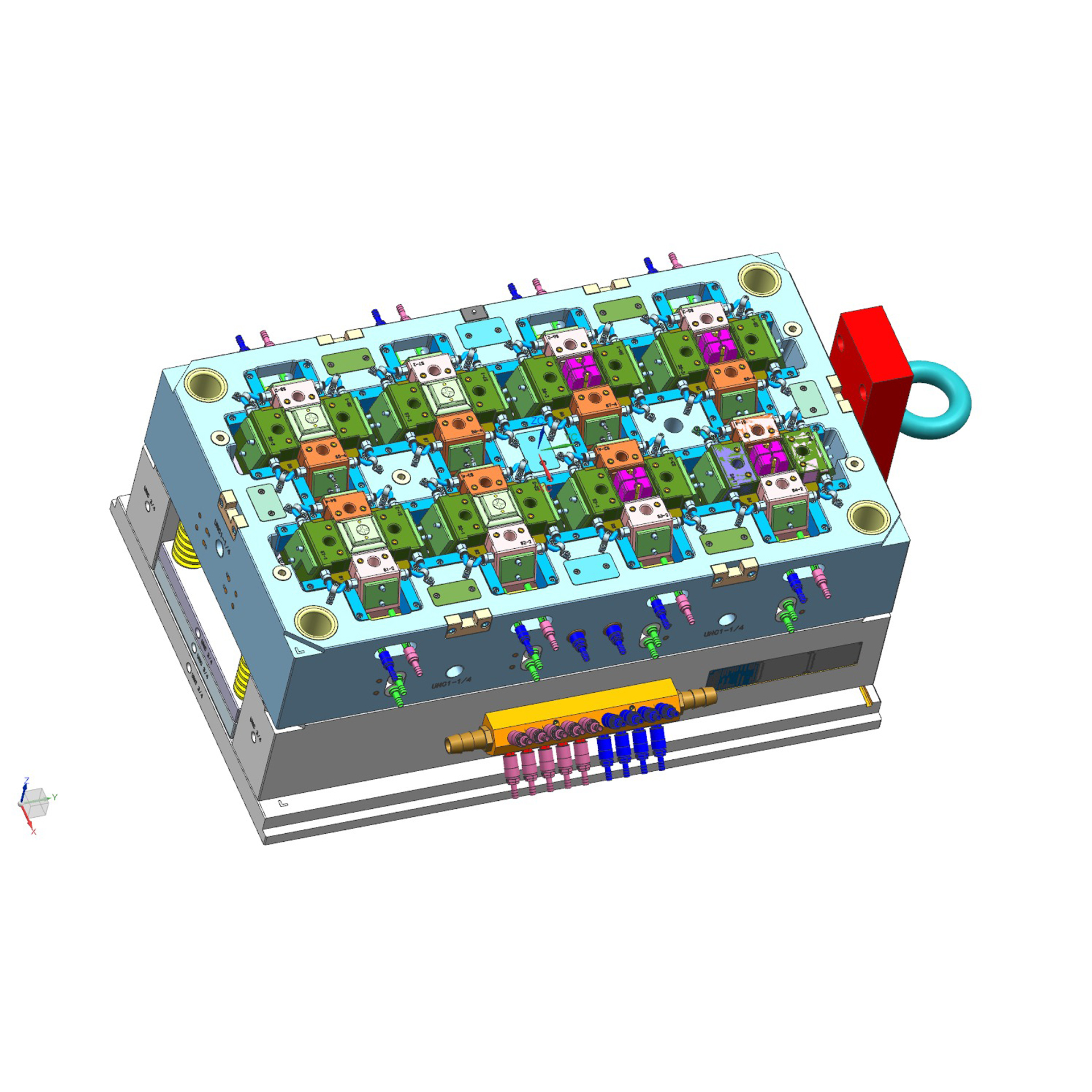

3. Detaylı 3D Kalıp Tasarımı (CAD)

Bu, kalıbı oluşturan yüzlerce parçanın (plakalar, kolonlar, burçlar, iticiler, maçalar, soğutma kanalları vb.) 3D olarak modellendiği ana aşamadır.

- Çekirdek (Core) ve Dişi (Cavity) Tasarımı: Parçanın iç ve dış geometrisini oluşturan ana kalıp çelikleri tasarlanır.

- Soğutma Sistemi: Kalıbın verimliliğini belirleyen en kritik sistemdir. Hızlı ve homojen soğutma, döngü süresini kısaltır ve çarpılmayı önler.

- İtici Sistemi: Parçayı kalıptan hasarsız çıkarmak için itici pimlerin, plakaların ve mekanizmaların tasarımı yapılır.

- Maça/Lifter Sistemleri: Ters açılar varsa, bu karmaşık mekanik sistemler tasarlanır.

4. Simülasyon ve Validasyon (CAE / Moldflow)

Kalıp imalata gönderilmeden önce, Kalıp Akış Analizi (Moldflow Analysis) gibi CAE (Bilgisayar Destekli Mühendislik) yazılımları kullanılır. Bu simülasyonlar:

- Erimiş plastiğin kalıp boşluğunu nasıl dolduracağını gösterir.

- Olası kısa basma (short shot – eksik dolum) veya yanık izi (burn mark – hava sıkışması) bölgelerini tespit eder.

- Parçanın nerede ve ne kadar çarpılacağını tahmin eder.

- En verimli soğutma kanalı tasarımını doğrular.

Bu analiz sayesinde, daha çelik işlenmeden tasarım üzerinde iyileştirmeler yapılır.

Tasarımda Hayati Önem Taşıyan 7 Kritik Faktör

- Çekme Payı (Shrinkage): Plastik soğurken çeker (küçülür). Kalıp boşluğu, bu çekme payı kadar (örn: %1.5) parçadan daha büyük tasarlanmalıdır. Her plastiğin çekme oranı farklıdır.

- Soğutma Kanalları: Döngü süresinin yaklaşık %60-70’i soğutma ile geçer. Çekirdek ve dişiye mümkün olduğunca yakın, homojen ve verimli tasarlanan soğutma kanalları, üretimin kârlılığını belirler.

- Giriş (Gate) Tasarımı ve Yeri: Yanlış yerleştirilmiş bir giriş; parçada gerilim birikmesine, akış izlerine veya zayıf noktalara neden olabilir. (Nokta giriş, tırnak giriş, film giriş gibi birçok tipi vardır).

- Havalandırma (Venting): Plastik boşluğu doldururken, içeride sıkışan havanın dışarı atılması gerekir. Milimetrenin yüzde birkaçı kalınlığındaki (örn: 0.02 mm) ince kanallar, havanın kaçmasını sağlar ancak plastiğin geçişine izin vermez. Yetersiz havalandırma “yanık izlerine” neden olur.

- Ayrım Hattı (Parting Line): Estetik açıdan en az rahatsız edici yere konumlandırılmalı ve çapak oluşumunu engelleyecek şekilde hassas tasarlanmalıdır.

- İtici Sistemi: İticiler, parçayı iterken yüzeyde iz bırakmamalı (itici izi) veya parçayı deforme etmemelidir. İtici kuvvetleri dengeli dağıtılmalıdır.

- Kalıp Çeliği Seçimi: Üretim adedi (1.000 adet mi, 10.000.000 adet mi?) ve kullanılan plastik hammadde (örn: cam elyaflı gibi aşındırıcı mı?) kalıp çeliğinin türünü belirler. Yüksek adetler için sertleştirilmiş, aşınmaya dayanıklı çelikler (örn: 1.2344, 1.2379) şarttır.

Sonuç

Enjeksiyon kalıp tasarımı, tecrübe, malzeme bilimi, makine mühendisliği ve ileri düzey yazılım becerilerini birleştiren karmaşık bir disiplindir. Üretimdeki “deneme-yanılma” maliyetlerini sıfıra indirmenin tek yolu, en başta doğru ve doğrulanmış bir kalıp tasarımı yapmaktır. Bu, yüksek kaliteli plastik üretimi için yapılan en kritik yatırımdır.